全國服務熱線

13510358172

SMT生產整線設備介紹

SMT生產線主要由表面組裝元件、電路基板、組裝設計以及組裝工藝四大核心要素構成。核心生產設備涵蓋錫膏印刷機、點膠機、貼片機、回流焊爐和波峰焊機;同時,還配備檢測設備、返修設備、清洗設備、干燥設備和物料存儲設備等輔助設施,共同保障生產流程的高效運轉。

從設備操作模式來看,SMT生產線設備可分為全自動與半自動兩類。全自動設備高度智能化,極大地減少了人工干預,一條SMT生產線僅需少量工作人員進行監控與輔助操作,憑借高精度、高產能和快速生產的特性,成為大規模電子制造的首選。而半自動設備則需要人工參與部分操作流程,更適合初期資金投入有限的生產廠家。

依據自動化程度,SMT生產線可分為全自動生產線和半自動生產線;按照生產線規模,又可細分為大型、中型和小型生產線。與之對應,SMT工廠同樣存在規模差異,通常3條生產線以下為小型工廠,5-10條生產線為中型工廠,大型貼片廠則需要10條以上生產線。并且,每條SMT生產線的設備配置會根據生產需求有所不同,接下來為大家詳細介紹構成一條SMT生產線的基礎設備。

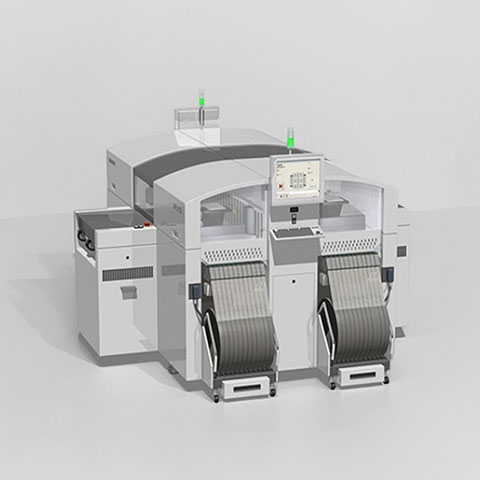

貼片機是SMT生產線的關鍵設備,它通過精密的機械手臂和視覺識別系統,將微小的電子元件精準地貼裝到印刷有錫膏的PCB焊盤上,為后續的回流焊接工序奠定基礎。貼裝完成后,電子元件只是依靠錫膏的黏性與PCB板初步結合,此時需要借助回流焊爐。回流焊爐通過精確控制溫度曲線,使錫膏在高溫下熔化,將電子元件牢固地焊接在PCB板的指定焊盤位置,形成穩定的電氣連接。

AOI自動光學檢測儀作為質量把控的重要關卡,運用光學成像技術對PCBA進行全面檢測。它能夠精準識別葡萄球、多錫、聯橋、立碑等焊接缺陷,及時篩選出不良產品,有效避免因質量問題導致的后續生產隱患,確保產品質量的穩定性。

上板機處于SMT生產線的起始端,主要功能是將空白PCB板有序輸送至錫膏印刷機。隨著自動化技術的發展,目前大多數工廠已實現自動上板機的應用,顯著提升了生產效率。半自動錫膏印刷機緊接上板機之后,通過刮刀將錫膏均勻地印刷到PCB板的焊盤上,為電子元件的貼裝做好前期準備。

SMT接駁臺在生產線中起到承上啟下的作用,不僅用于連接不同的生產設備,還可作為PCB板的緩沖區域,同時滿足檢驗、測試以及電子元件手工插裝等多種生產需求,保障生產線的流暢運行。